Рекомендації щодо вдосконалення системи управління якістю. Пропозиції та рекомендації щодо вдосконалення системи менеджменту якості

розмір шрифту

Чинна редакція

8.5. Поліпшення

8.5.1. загальні положення

Керівництву слід передусім постійно прагнути поліпшення результативності та ефективності процесів організації, а чи не очікувати появи проблеми, щоб виявити можливості поліпшення. Діапазон поліпшень може бути від поступових поліпшень, що постійно продовжуються, до стратегічних проектів прориву у сфері поліпшення. Організації необхідно мати у своєму розпорядженні процес визначення та менеджменту діяльності з поліпшення. Ці поліпшення можуть призвести до змін у продукції чи процесах і навіть у системі управління якістю чи організації.

ГОСТ Р ІСО 9001 -

8.5. Поліпшення

8.5.1. Постійне покращення

Організація повинна постійно підвищувати результативність системи управління якістю через використання політики та цілей у сфері якості, результатів аудитів, аналізу даних, коригувальних та запобіжних дій, а також аналізу з боку керівництва.

8.5.2. Корегуюча дія

Вищий посібник повинен забезпечувати використання коригуючих дій як засобу покращення. Планування коригуючих дій включає оцінювання важливості проблем і виражається через потенційний вплив на такі аспекти, як експлуатаційні витрати, ціна невідповідності, характеристики продукції, надійність, безпека, а також задоволеність споживачів та інших зацікавлених сторін. У процесі виконання дій беруть участь працівники відповідних служб. При прийнятті дій необхідно також звертати увагу на результативність та ефективність процесів, піддавати моніторингу самі дії для забезпечення досягнення бажаних цілей. Слід розглядати коригувальні дії щодо включення до аналізу з боку керівництва.

Після ухвалення рішення про проведення коригувальних дій організації необхідно визначити джерела інформації та зібрати інформацію для визначення коригуючих дій. Певні коригувальні дії слід спрямувати на усунення причин невідповідностей, щоб уникнути повторного виникнення проблем.

Приклади джерел інформації для розгляду коригуючих дій:

Скарги споживачів;

Звіти про невідповідності;

Звіти про внутрішні аудити;

Вихідні дані аналізу з боку керівництва;

Вихідні дані аналізу інформації;

Вихідні дані вимірів задоволеності;

Відповідні записи про систему управління якістю;

Працівники організації;

Вимірювання процесів;

Результати самооцінки.

Є багато способів встановлення причин невідповідностей, включаючи аналіз, проведений окремою особою чи групою, призначеної розробки коригуючих дій. Організації слід визначати пріоритети при інвестуванні коригуючих дій виходячи з можливих наслідків цієї проблеми.

При оцінюванні потреби в діях з метою унеможливлення повторення невідповідностей організація повинна передбачити проведення підготовки працівників, включених до проектів коригуючих дій.

Організація включає аналіз причин, якщо це доцільно, в процес коригувальних процесів. Результати аналізу причин слід перевірити випробуванням до визначення та ініціювання коригуючих дій.

ГОСТ Р ІСО 9001 -2001 Системи управління якістю. Вимоги

8.5.2. Корегуюча дія

Організація повинна робити коригувальні дії з метою усунення причин невідповідностей для запобігання повторному їх виникненню. Коригувальні дії мають бути адекватними наслідкам виявлених невідповідностей.

а) аналізу невідповідностей (включаючи скарги споживачів);

б) встановлення причин невідповідностей;

в) оцінювання необхідності дій, щоб уникнути повторення невідповідностей;

г) визначення та здійснення необхідних дій;

д) записів результатів вжитих дій;

е) аналізу вжитих коригуючих дій.

8.5.3. Попередження втрат

Керівництво має планувати зменшення впливу втрат в організації з метою підтримки показників процесів та характеристик продукції. Попередження втрат у формі планування слід застосовувати щодо процесів життєвого циклу продукції та допоміжних процесів, а також діяльності та продукції з метою забезпечення задоволеності заінтересованих сторін.

Щоб планування попередження втрат було результативним і ефективним, його треба здійснювати систематично. Систематичність планування базується на даних, отриманих за допомогою відповідних методів, що включають оцінку попередніх відомостей щодо тенденцій та критичного стану діяльності організації та її продукції. Дані можуть бути отримані за допомогою:

Використання засобів аналізу ризиків, таких, як аналіз характеру та наслідків відмови;

Аналіз потреб та очікувань споживачів;

Аналіз ринку;

використання вихідних даних аналізу, у тому числі аналізу з боку керівництва;

Вимірювань задоволеності;

Вимірювання процесів;

використання об'єднуючих джерел інформації від зацікавлених сторін;

відповідних записів системи управління якістю;

Уроків, які здобули з минулого досвіду;

Результати самооцінки;

Процесів, які забезпечують раннє попередження про наближення некерованих умов.

Такі дані забезпечують інформацію для розробки результативного та ефективного плану попередження втрат та визначення пріоритетів, що стосуються кожного процесу та продукції, щоб задовольняти потреби та очікування заінтересованих сторін.

Результати оцінки ефективності та результативності планів попередження втрат слід використовувати як вихідні дані аналізу з боку керівництва та застосовувати їх як вхідні дані для модифікації планів, а також як вхідні дані для покращення.

ГОСТ Р ІСО 9001 -2001 Системи управління якістю. Вимоги

8.5.3. Попереджувальні дії

Організація має визначити дії з метою усунення причин потенційних невідповідностей для запобігання їх появі. Попереджувальні дії мають відповідати можливим наслідкам потенційних проблем.

Повинна бути розроблена документована процедура для визначення вимог до:

а) встановленню потенційних невідповідностей та їх причин;

б) оцінювання необхідності дій з метою запобігання появі невідповідностей;

в) визначення та здійснення необхідних дій;

г) записів результатів вжитих дій;

д) аналізу вжитих запобіжних дій.

8.5.4. Постійне покращення діяльності організації

Для сприяння забезпечення майбутньої організації та задоволеності зацікавлених сторін керівництву необхідно створити культурне середовище, що сприятиме залученню працівників до активного пошуку можливостей покращення показників процесів, діяльності та характеристик продукції.

З метою залучення працівників вищому керівництву слід створити середовище, в якому повноваження делегуються так, щоб працівники взяли на себе відповідальність щодо визначення областей, де організація може покращити свою діяльність.

Цього можна досягти за допомогою такої діяльності, як:

Постановка цілей перед працівниками організацій, а також у рамках проектів;

Порівняння з досягненнями конкурентів та кращою практикою;

Визнання та винагорода за досягнення поліпшень;

Наочність речень, включаючи своєчасне реагування керівництва.

Для забезпечення структури діяльності щодо покращення вищого керівництва необхідно визначити та впровадити процес постійного поліпшення, який можна застосовувати до процесів життєвого циклу продукції, допоміжних процесів та іншої діяльності.

З метою досягнення результативності та ефективності процесу поліпшення слід приділяти увагу процесам життєвого циклу продукції та допоміжним процесам з погляду:

Результативності (наприклад, ступеня виконання вимог);

Ефективності (наприклад витрати ресурсів, виражених у часі та грошах на одиницю продукції);

зовнішніх впливів (наприклад зміни законів та регламентів);

Потенційної слабкості (наприклад, відсутності можливостей або узгодженості);

Можливості застосування найкращих методів;

Управління плановими та неплановими змінами;

Вимірювання запланованих вигод.

Такий процес постійного поліпшення необхідно використовувати як поліпшення внутрішньої результативності та ефективності організації, і навіть підвищення задоволеності споживачів та інших зацікавлених сторін.

Керівництву слід підтримувати поліпшення у формі поступової діяльності, що триває, невід'ємної від існуючих процесів, а також можливостей прориву для отримання максимальної вигоди для організації та зацікавлених сторін.

Приклади вхідних даних для підтримки процесу покращення містять інформацію, отриману з:

Даних валідації;

даних результатів процесу;

даних випробувань;

даних самооцінки;

Встановлені вимоги та зворотний зв'язок від зацікавлених сторін;

Досвід працівників організації;

фінансових даних;

Даних про характеристики продукції;

Даних щодо надання послуги.

Керівництву слід забезпечувати, щоб зміни, що вносяться в продукцію чи процес, були схвалені, розподілені за пріоритетами, сплановані, отримали матеріально-технічну підтримку та керувалися з метою задоволення вимог заінтересованих сторін, а також не перевищували можливостей організації.

У додатку Б наведено процес постійного поліпшення застосування організацією.

Оскільки на підприємстві ВАТ «Геомаш» не регламентовано виробничих повноважень та обов'язків працівників БУК, необхідно розробити посадову інструкцію для цього підрозділу.

Посадову інструкцію розробляє керівник підрозділу своїх безпосередніх підлеглих.

Посадові інструкції на посади, які перебувають у його підпорядкуванні, затверджує генеральний директор ВАТ «Геомаш».

Перший примірник посадової інструкції кожного працівника зберігається у відділі кадрів, другий -- у керівника підрозділи, третій -- у працівника.

Посадові інструкції для працівників БУК необхідно розробити відповідно до положення про підрозділ. Комплект посадових інструкцій повинен охоплювати всі функції підрозділу та рівномірно розподіляє навантаження між працівниками з урахуванням рівня їхньої кваліфікації.

Кожна посадова інструкція містить однозначне визначення того, чим ця робота відрізняється від інших робіт. Відповідальність за повноту забезпечення організації посадовими інструкціями лежить начальника відділу кадрів.

Також для працівників підприємства необхідно розробити матрицю відповідальності, яка дозволить визначити, хто всередині організації має відношення до того чи іншого процесу, а також визначити відповідальних за процес.

Таблиця 2 - Матриця розподілу відповідальності у системі менеджменту якості ВАТ «Геомаш»

|

Найменування процесу |

Відповідальні обличчя |

|||||

|

Генеральний директор ВАТ "Геомаш" |

Начальник БУК |

Начальник ВТК |

Начальник ФСТ |

Головний технолог |

||

|

Управління документами системи управління якістю |

||||||

|

Аналіз СМЯ з боку керівництва |

||||||

|

Порядок забезпечення підприємства персоналом необхідної кваліфікації |

||||||

|

Підготовка кадрів |

||||||

|

Порядок підтримки у робочому стані технологічного обладнання |

||||||

|

Порядок та організація виготовлення технологічного оснащення та інструменту, забезпечення ними виробництва |

||||||

|

Забезпечення підприємства енергоресурсами |

||||||

|

Управління технічною інформацією |

||||||

|

Порядок розробки, оформлення, погодження, затвердження та аналізу техпромфінплану |

||||||

|

Порядок розробки, погодження та затвердження плану організаційно-технічних заходів |

||||||

|

Порядок оформлення додаткової угоди виготовлення продукції |

||||||

|

Порядок розробки технологічних процесів |

||||||

|

Порядок розробки, погодження, затвердження конструкторської документації |

||||||

|

Аналіз, оцінка та вибір постачальника |

||||||

|

Порядок вхідного контролю матеріалів, сировини, напівфабрикатів та комплектуючих виробів |

||||||

|

Планування випуску та забезпечення оперативного управління випуском продукції |

||||||

|

Порядок контролю та випробування продукції в процесі виробництва |

||||||

|

Управління засобами вимірювання та випробувальним обладнанням |

||||||

|

Внутрішні аудити |

||||||

|

Управління невідповідною продукцією у процесі виробництва |

||||||

|

Післяпродажне обслуговування продукції |

||||||

|

Коригувальні та запобіжні дії |

||||||

|

Примітка: Про - відповідальний; І-інформується; У- Учасник |

Політика ВАТ «Геомаш» у сфері якості спрямовано якісне виконання всіх видів діяльності підприємства з виконання договірних зобов'язань.

Результатом такої політики може бути зигзагоподібний розвиток підприємства замість безпосереднього руху до певної мети.

Підприємству ВАТ «Геомаш» необхідно дотримуватись стратегії диференціації внаслідок різноманітних переваг покупців. Конкурентна перевага організації буде тим відчутніша.

Політика підприємства у сфері забезпечення якості продукції має базуватися на таких основних принципах:

- - орієнтація на споживача;

- - Лідерство керівника;

- - Залучення працівників;

- - Постійне поліпшення;

- - Взаємовигідні відносини з постачальниками.

Виходячи з цього, необхідно розробити цілі вищого керівництва за перспективами та призначити відповідального. Цілі в галузі якості повинні бути вимірними та узгодженими з політикою в галузі якості. Цілі вищого керівництва в галузі якості на 2016 рік представлені у таблиці 3.

Таблиця 3? Цілі вищого керівництва в галузі якості на 2016 рік

|

Перспективи |

Показники |

Критерії |

Відповідальний виконавець |

|

|

Фінансові |

Економія енергоресурсів |

2690 тис. руб. |

Головний інженер |

|

|

Ринкові |

Новий продукт |

Створення нових видів бурового обладнання |

Відповідно до плану НДДКР на 2016 рік |

Головний інженер |

|

Процеси |

Скорочення витрат за виробництво |

Зниження трудомісткості, скорочення виробничого циклу виготовлення продукції за рахунок впровадження конструкторсько-технологічних рішень |

Економія 1300 тис. руб. |

Головний інженер |

|

Фінансові |

Зниження трудомісткості за рахунок перегляду норм часу |

Економія 480 тис. руб. |

Зам. ген. директора з економіки. |

|

|

Фінансові |

||||

|

Процеси |

Скорочення термінів усунення претензій споживачів |

До 8,5 днів |

Зам. ген. директора з якості |

|

|

Фінансові |

Зниження витрат на усунення внутрішнього шлюбу |

|||

|

Процеси |

Збільшення обсягів товарної продукції |

Зростання продуктивності праці |

Зам. ген. директора з виробництва та МТО |

|

|

Якість закупівель |

Кількість продукції, що закуповується, що відповідає вимогам технічної документації |

Не менше 92% |

Зам. ген. директора з виробництва та МТО |

|

|

Підвищення задоволеності споживачів |

Збільшення кількості замовлень, виготовлених у строки, погоджені зі споживачем |

Зам. ген. директора з виробництва та МТО |

||

|

Процеси |

Впровадження нових технологій у виробничі процеси |

Зниження трудомісткості, скорочення виробничого циклу виготовлення продукції за рахунок впровадження нових технологій |

Економія 300 тис. руб. |

Зам. ген. директора з розвитку та модернізації |

|

Фінансові |

Зниження чисельності у ВАТ «Геомаш» |

|||

|

Процеси |

Забезпечення підприємства персоналом необхідної кваліфікації |

Направити працівників на навчання до ВНЗ з ливарного виробництва |

Помічник ген. директора з кадрів |

Керівництво підприємства має забезпечити, щоб:

- - політика у сфері якості відповідала цілям організації;

- - включати зобов'язання відповідати вимогам та постійно підвищувати результативність системи менеджменту якості;

- - створювала основи для постановки та аналізу цілей у сфері якості;

- - має бути доведена до відома персоналу підприємства та зрозуміла йому;

- - аналізувалась на постійну придатність.

Керівництво підприємства має забезпечити, щоб цілі у сфері якості були встановлені у відповідних підрозділах та на відповідних рівнях.

За рахунок створення карти процесу здійснюється його документування, в результаті в організації з'являється можливість керувати цим процесом, вносити зміни, оцінювати результативність і ефективність процесу.

Карта процесу повинна представляти процес з повнотою, яка необхідна для отримання стійких і прийнятних результатів процесу. Немає потреби у карті процесу вказувати всі деталі, які кваліфіковані співробітники зобов'язані знати самі. Тому, ще одне призначення карти процесу – це вирішити «проблеми стиків» між підрозділами, задіяними у процесі. Результати роботи одного підрозділу (або організаційної одиниці) повинні бути повністю затребувані наступним підрозділом, і цих результатів має бути достатньо виконання роботи. "Виходи" з одного підрозділу повинні повністю відповідати "входам" іншого. Для забезпечення такого «стикування» і розробляється карта процесу. Карта процесу "Управління системою менеджменту якості" ВАТ "Геомаш" представлена в таблиці 4.

Таблиця 4 - Карта процесу "Управління системою менеджменту якості"

|

Позначення та найменування процесу |

Управління системою управління якістю |

|

Статус процесу |

Процес управління |

|

П. ГОСТ ИСО 9001-2011 |

4.1 ;4.2; 5.2; 5.4; 5.5; 5.6; 8.2.2; 8.5 |

|

Призначення процесу |

Постійне покращення СМЯ підприємства |

|

Керівник процесу |

Начальник ВТК |

|

Учасники процесу |

Керівники процесів; Керівники структурних підрозділів |

|

Складові процесу (основні види діяльності) |

Планування функціонування, поліпшення та управління СУЯ; Менеджмент процесів СУЯ підприємства; Документування та управління документацією СУЯ підприємства; Планування та документування проведено... Завод обов'язково повинен мати та здійснювати раціональну систему збору, обліку, обробки, аналізу та зберігання протягом певного терміну інформаційних даних про якість продукції, що випускається; Для забезпечення необхідної якості кожного виду продукції на підприємстві має функціонувати окрема система управління якістю продукції;

Вихідні дані для аналізу з боку керівництва повинні включати таку інформацію:

Вихідні дані аналізу з боку керівництва повинні включати всі рішення та дії, що стосуються:

Висновки на чолі: загалом впровадження всіх запропонованих заходів, спрямованих на вдосконалення системи управління якістю у ВАТ «Геомаш», дозволить підвищити внутрішню та зовнішню надійність підприємства, підвищити конкурентоспроможність, покращити якість продукції. |

Видання офіційне

Держстандарт Росії Москва

Передмова

1 РОЗРОБЛЕН Всеросійським науково-дослідним інститутом сертифікації (ВНДІВ)

ВНЕСЕН Управлінням сертифікації Держстандарту Росії

2 ПРИЙНЯТИЙ І ВВЕДЕНИЙ У ДІЮ Постановою Держстандарту Росії від 15 серпня 2001 р. № 334-ст

3 Цей стандарт являє собою автентичний текст стандарту ISO 9004-2000 «Системи управління якістю. Рекомендації щодо покращення діяльності»

4 ВВЕДЕНО ВПЕРШЕ

© ІПК Видавництво стандартів, 2001

Цей стандарт не може бути повністю або частково відтворений, тиражований і поширений як офіційне видання без дозволу Держстандарту Росії

Редактор Р. С. ФедороваТехнічний редактор В. Н. ПрусаковаКоректор Н.Л РибалкоКомп'ютерна верстка Л.А. Круговий

Вид. осіб. №02354 від 14.07.2000. Здано до набору 24.08.2001. Підписано до друку 31.08.2001. Ум. піч. л. 6,05.

Уч.-вид. д. 5,90. Тираж 2500 екз. З 1908. Зак. 811.

ІПК Видавництво стандартів, 107076, Москва, Колодязний пров., 14.

Набрано у Видавництві на ПЕОМ

Філія ІПК Видавництво стандартів – тип. "Московський друкар", 103062, Москва, Лялін пров. 6

Плр № 080102

1 Область застосування.............................……………………………………………… …….. 1

3 Визначення.....................................…………………………… …………………………… 2

4 Система менеджменту якості......................……………………………………………… 2

4.1 Менеджмент систем та процесів..................…………………………………………… 2

4.2 Документація.................................……………………………………… ……………….. 3

4.3 Використання принципів менеджменту качества......………………………………… 4

5 Відповідальність керівництва.........................……………………………………………… 5

5.2 Потреби та очікування зацікавлених сторін....………………………………… 6

5.3 Політика у сфері якості......................……………………………………………… 8

5.4 Планування.................................……………………………………… ………………. 8

5.5 Відповідальність, повноваження та обмін інформацією............................………………… 10

5.6 Аналіз з боку керівництва.........................................…………… …………………….. 11

6 Менеджмент ресурсів............................................... .....…………………………………….. 12

6.2 Працівники................................................ .............…………………………………….…. 13

6.3 Інфраструктура................................................ ....…………………………………….….... 14

6.4 Виробниче середовище......................................……………………… ..........…………. 15

6.5 Інформація................................................ ..........…………………………………………. 15

6.6 Постачальники та партнери .............................................. ..…………………………..………. 16

6.7 Природні ресурси............................................... .......…………………………………… 16

6.8 Фінансові ресурси............................................... .....………………………….………. 16

7 Процеси життєвого циклу продукції........................................……………… …………. 16

7.2 Процеси, пов'язані із заінтересованими сторонами...........................……………… 20

7.3 Проектування та розробка .............................................. ………………………………. 21

7.4 Закупівлі................................................ ...........……………………………………………. 24

7.5 Операції з виробництва та обслуговування...................................…………………… 26

7.6 Керування пристроями для моніторингу та вимірювань............................…………… 28

8 Вимірювання, аналіз та поліпшення............................................ .……………………………… 29

8.2 Вимірювання та моніторинг.............................................. ...……………………………….. 30

8.3 Управління невідповідностями................................................. ………………………… 34

8.4 Аналіз даних............................................... ...........…………………………………… 35

8.5 Поліпшення................................................ ...........…………………………………………. 36

Додаток Б Процес постійного поліпшення ....................................………..………… 45

Додаток В Бібліографія............................................... ...………………….………… 46

Вступ*

загальні положення

Для створення системи управління якістю потрібно стратегічне рішення вищого керівництва організації. На розробку та впровадження системи менеджменту якості організації впливають потреби, що змінюються, конкретні цілі, продукція, що випускається, застосовувані процеси, розмір і структура організації. Цей стандарт базується на восьми принципах менеджменту якості. Проте він передбачає одноманітності у структурі систем менеджменту якості чи однаковості документації.

Цілі організації:

Визначення та задоволення потреб та очікувань своїх споживачів та інших зацікавлених сторін (працівників організації, постачальників, власників, товариства), забезпечення переваг у конкурентній боротьбі та здійснення цього результативно та ефективно;

Досягнення, підтримання та підвищення ефективності та можливостей організації в цілому.

Застосування принципів менеджменту якості як забезпечує безпосередні вигоди, а й робить важливий внесок у менеджмент витрат і ризиків. Міркування, пов'язані з вигодами, менеджментом витрат та ризиків, важливі для організації, її споживачів та інших заінтересованих сторін. Ці міркування, що стосуються загальної ефективності організації, можуть проводити:

Лояльність споживачів;

Повторні ділові контакти та звернення;

Результати роботи, такі як дохід та частка на ринку;

Гнучку та швидку реакцію на можливості ринку;

Витрати та кількість циклів за допомогою результативного та ефективного використання ресурсів;

Вибудовування ланцюга процесів, за допомогою чого бажані результати досягаються якнайкраще;

отримання конкурентних переваг за рахунок поліпшення можливостей організації;

Розуміння та мотивацію працівників щодо цілей та завдань організації, а також участі у постійному поліпшенні;

Впевненість зацікавлених сторін у результативності та ефективності організації, підтверджених фінансовими та соціальними вигодами внаслідок діяльності організації, а також репутацією;

Здатність створювати цінність як організації, так її постачальників у вигляді оптимізації витрат і ресурсів, і навіть з допомогою гнучкості і швидкості спільної реакцію зміни ринку.

Процесний підхід

Цей стандарт спрямований на застосування «процесового підходу» при розробці, впровадженні та покращенні результативності та ефективності системи менеджменту якості з метою підвищення задоволеності зацікавлених сторін шляхом виконання їх вимог.

Для результативного та ефективного функціонування організація повинна визначити та здійснювати менеджмент численних взаємопов'язаних видів діяльності. Діяльність, яка використовує ресурси та керована з метою перетворення входів у виходи, може розглядатися як процес. Часто вихід одного процесу утворює безпосередньо вхід наступного.

Застосування організації системи процесів поруч із їх ідентифікацією і взаємодією, і навіть менеджмент процесів можна вважати «процесним підходом».

Перевага процесного підходу полягає у безперервності управління, яке він забезпечує на стику окремих процесів у межах їх системи, а також при їх комбінації та взаємодії.

*) Розділ наводиться в редакції, відмінній від ISO 9004-2000.

При застосуванні в системі менеджменту якості такий підхід наголошує на важливості:

а) розуміння та виконання вимог;

б) необхідності розгляду процесів з погляду доданої цінності;

в) досягнення результатів виконання процесів та їх результативності;

г) постійного поліпшення процесів, що базується на об'єктивному вимірі.

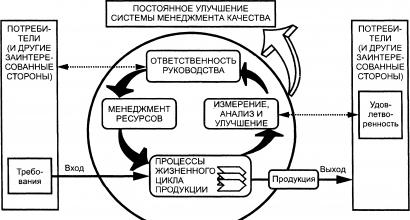

Наведена на малюнку 1 модель системи управління якістю, заснована на процесному підході, ілюструє зв'язки між процесами, поданими в розділах 4-8. Ця модель показує, що зацікавлені сторони відіграють істотну роль щодо вхідних даних. Моніторинг задоволеності зацікавлених сторін потребує оцінки інформації про сприйняття зацікавленими сторонами виконання їхніх вимог. Наведена малюнку 1 модель не деталізує процеси.

Умовні позначення:

Діяльність, яка додає цінність

Потік інформації

Малюнок 1 - Модель системи управління якістю, заснованої на процесному підході

Зв'язок з ДСТУ ISO 9001-2001

ГОСТ Р ИСО 9001-2001 і ГОСТ Р ИСО 9004-2001 були розроблені як узгоджена пара стандартів системи менеджменту якості доповнення одне одного, але їх можна застосовувати також незалежно. Незважаючи на те, що стандарти мають різні галузі застосування, вони мають аналогічну структуру з метою створення умов для їх використання як узгодженої пари.

ДСТУ ISO 9001-2001 встановлює вимоги до системи менеджменту якості, які можуть використовуватися для внутрішнього застосування організаціями, з метою сертифікації або укладання контрактів. Він спрямований на результативність системи менеджменту якості при виконанні вимог споживачів.

діяльності організації, а також її ефективності та результативності. ДЕРЖСТАНДАРТ ІСО 9004-2001 рекомендується для організацій, вище керівництво яких, переслідуючи мету постійного поліпшення діяльності, бажає вийти за рамки вимог ГОСТ Р ІСО 9001-2001. Однак він не призначений для цілей сертифікації чи укладання контрактів.

Для більшої зручності користувачів основний зміст вимог ДСТУ ISO 9001-2001 поміщено у рамки у відповідні розділи цього стандарту.

Інформація, позначена як «Примітка», є рекомендацією щодо розуміння чи роз'яснення.

Сумісність з іншими системами менеджменту

Цей стандарт не містить конкретних рекомендацій щодо інших систем менеджменту, таких як менеджмент охорони навколишнього середовища, менеджмент професійного здоров'я та безпеки, фінансовий менеджмент або менеджмент ризиків. Однак він дозволяє організації узгодити або інтегрувати свою власну систему управління якістю з відповідними системами управління. Організація може адаптувати діючу систему(и) менеджменту для створення системи менеджменту якості відповідно до рекомендацій цього стандарту.

1Обговорюється послідовність виконання чотирьох стадій здійснення процесу постійного покращення в системі менеджменту якості організації, а саме: 1) вибір процесу, що потребує першочергового покращення; 2) опис вибраного процесу; 3) покращення процесу (спочатку в малому масштабі) на основі методології вирішення проблем; 4) повномасштабне використання поліпшеного процесу. Після завершення чергової ітерації процесу постійного поліпшення стосовно раніше найдефектоноснішого процесу необхідно перейти до вибору нового процесу, що вимагає поліпшення, і знову повторити всі чотири стадії.

система менеджменту якості

процес постійного покращення

чотири стадії здійснення

методологія вирішення проблем

впровадження покращеного процесу

1. ГОСТ Р ИСО 9001-2008 Системи управління якістю. Вимоги. - М.: Стандартінформ, 2009. - 30 с.

2. Пономарьов С.В. Управління якістю продукції. Інструменти та методи менеджменту якості: навч. посіб. / С.В. Пономарьов [та ін.] - М.: РІА «Стандарти та якість», 2005. - 248 c.

3. Міщенко С.В. Використання методології вирішення проблем, інструментів та методів менеджменту якості при виконанні наукових досліджень / С.В. Міщенко, С.С.С. Аль-Бусаїді, Г.А. Сосєдов та інших. // Вісник ТДТУ. - 2012. - № 1. - С. 6-19.

4. Rampersad H.K. Total Quality Management: An Executive Guide до Continuous Improvement. - Berlin-Heidelberg: Springer - Verlag, 2001. - 190 p.

Процес «8.5.1 Постійне поліпшення» за вимогами ДСТУ ISO 9001-2008 слід розглядати як основу систематичної впорядкованої роботи (у складі команди), спрямованої на безперервне покращення якості всіх процесів та видів діяльності організації, що впровадила систему менеджменту якості (СМЯ). Для здійснення процесу постійного поліпшення кожен співробітник організації повинен розглядати безперервне вдосконалення як щось звичайне.

На рис. 1 проілюстровано послідовність дій при практичному здійсненні процесу постійного поліпшення СМЯ організації. З цього малюнка видно, що процес постійного поліпшення при кожному його новому повторенні (на черговій ітерації) включає чотири стадії.

Розглянемо докладніше зміст робіт, виконуваних кожної стадії процесу постійного поліпшення:

I. Вибір процесу (-ів), що вимагає (-их) першочергового поліпшення.

На першій стадії кожної ітерації процесу постійного поліпшення здійснюють вибір одного процесу або кількох, які на даний момент є найбільш критичними (дефектоносними) і насамперед потребують удосконалення.

На пізніших етапах повторення процесу постійного поліпшення (коли через кілька років практично всі процеси в організації будуть покращені і дефектоносних процесів не залишиться), на першій стадії при виборі процесу, що вимагає першочергового поліпшення, замість дефектоносних слід розглядати процеси, що надають найбільші можливості для поліпшення , Наприклад, з точки зору створення додавання цінності в цьому процесі, так і отримання сумарного прибутку від системи всіх процесів організації.

При виборі процесів, які потребують першочергового поліпшення, можна рекомендувати наступний порядок дій.

1.1 Формування команди експертів із складу вищого керівництва організації.

На перших ітераціях здійснення процесу постійного поліпшення роботу цієї команди слід проводити під керівництвом першої особи (ректора, генерального директора) організації, а наступні роки – під головуванням представника керівництва у СУЯ організації.

Мал. 1. Графічна модель здійснення процесу постійного покращенняв СУЯ організації.

1.2 Здійснення цією командою експертних оцінок та/або мозкових атак (штурмів) для визначення списку процесів, що створюють основну частку витрат (втрат, збитків) через високий рівень невідповідностей (дефектів), що знижують рівень якості продукції та/або послуг.

При визначенні списку таких процесів слід використовувати:

- результати внутрішніх та зовнішніх аудитів (перевірок) (п. 8.2.2);

- результати аналізу даних (п. 8.4), що надають інформацію:

а) про задоволеність споживачів (п. 8.2.1);

б) щодо визначення вимог до продукції (п. 7.2.1);

в) з моніторингу та вимірювання процесів (п. 8.2.3) та продукції (п. 8.2.4);

- результати коригувальних (п. 8.5.2) та запобіжних (п. 8.5.2) дій;

- результати аналізу з боку керівництва (п. 5.6), у тому числі аналізу політики (п. 5.3) та цілей у сфері якості (п. 5.4.1).

В результаті роботи команди керівників-експертів з'являється досить великий список процесів, що потребують поліпшення. Для зменшення переліку таких процесів слід звернутися до економічних даних.

1.3 Збір економічних даних про витрати (втрати, збитки) під час здійснення відібраних керівниками-експертами процесів.

З принципу Парето виходить таке. Якщо попередньому етапі (1.2) було відібрано N процесів, то до 70...80% сумарних збитків під час виконання аналізованих процесів створюються лише 20...30% відсотками цих процесів. Якщо N = 5, лише 1...2 процесу зумовлюють до 70...80% економічних втрат.

Тому на даному етапі слід організувати та здійснити збір даних про витрати на невідповідності (дефекти) у кожному процесі. В результаті команді керівників-експертів вдається значно скоротити список процесів, які потребують першочергової уваги та виділення фінансових, матеріальних та людських ресурсів для вирішення проблем їхнього покращення.

1.4 Прийняття рішення про те, який процес буде покращено.

Якби перша особа (ректора, генерального директора) організації мала б необмежену кількість ресурсів для здійснення процесу постійного поліпшення, то він виділив би необхідні ресурси кожному власнику процесу і сказав би: «Покращуйте свій процес!». Насправді будь-який керівник має дуже серйозні обмеження у доступних йому ресурсах. Через це для вдосконалення кожного, що потребує першочергового поліпшення процесу, у багатьох випадках доводиться звертатися до банку для отримання кредиту.

Підготовлені командою керівників-експертів на попередньому етапі (1.3) економічні дані дозволяють першій особі організації прийняти об'єктивне рішення, який процес підлягає першочерговому поліпшенню. В результаті до плану заходів на наступний рік включається пункт, що передбачає виконання робіт з поліпшення відібраного процесу та визначальний джерело фінансування цієї діяльності.

II. Опис вибраного процесу.

На другій стадії кожної нової ітерації процесу постійного поліпшення, що розглядається, виконується наступне:

2.1. Формування команди спеціалістів для покращення відібраного процесу.

На даному етапі на пропозицію членів команди керівників-експертів перша особа організації призначає керівника майбутніх робіт щодо покращення раніше відібраного процесу. Цей керівник формує команду спеціалістів, яка займатиметься покращенням процесу. До команди включаються як фахівці, які безпосередньо беруть участь у здійсненні та управлінні аналізованим процесом, так і фахівці, залучені у виконання процесів-постачальників та процесів-споживачів покращуваного процесу.

Основним завданням команди фахівців та її керівника (на другій стадії) є складання опису аналізованого процесу в тому стані, в якому він перебував до початку робіт з його покращення.

2.2. Визначення меж процесу та інтерфейсів його взаємодії з іншими процесами.

Перш ніж описувати процес «як є», необхідно визначити межі аналізованого процесу та інтерфейси його взаємодії з процесами-постачальниками та процесами-споживачами, а також дати відповідь на запитання: «Хто є власником процесу?».

В результаті виконання цього етапу (2.2) може знадобитися включення до складу команди фахівців нових членів, представників підрозділів організації, які раніше не враховані при формуванні команди.

2.3. Опис процесу як потокової діаграми (блок-схеми), ланцюжка чи мережі підпроцесів (операцій).

На етапі 2.3 другої стадії члени команди фахівців описують аналізований процес із застосуванням інструментів та методів менеджменту якості, наприклад таких, як:

- потокова діаграма (блок-схема), що відображає послідовність виконання операцій процесу;

- ланцюжок чи мережу підпроцесів (операцій).

В результаті з'являється чітке розуміння того, які підпроцеси (операції) виконуються в ході процесу та які зони відповідальності кожного оператора (власника підпроцесу).

2.4. Визначення контрольних точок та критичних етапів (підпроцесів, операцій) аналізованого процесу.

На даному етапі члени команди фахівців визначають контрольні точки (місця), в яких оператори підпроцесів (операцій) повинні проводити моніторинг та вимірювання для контролю якості діяльності, що виконується. Крім контрольних точок, необхідно визначити критичні етапи (підпроцеси, операції), в яких слід приділяти підвищену увагу моніторингу, вимірювання та управління виконуваної роботи.

В результаті виконання другої стадії команда фахівців складає опис процесу з чітким визначенням його меж та інтерфейсів взаємодії з процесами-постачальниками та процесами-споживачами. Отриманий опис процесу визначає також місця та критичні етапи, в яких необхідно проводити моніторинг, вимірювання та робити керуючі дії щодо запобігання появі невідповідностей.

III. Поліпшення процесу (спочатку малому масштабі) з урахуванням застосування методології розв'язання проблем.

На цій третій стадії здійснюють власне саме покращення аналізованого процесу. При цьому слід використовувати методологію вирішення проблем, що є деталізованим варіантом циклу поліпшення Демінгу Plan-Do-Chek-Act(PDCA). Відповідно до рекомендацій методології вирішення проблем (МРП) на третій стадії кожної ітерації процесу постійного поліпшення слід здійснити наступні етапи роботи.

3.1. Визначення проблеми, яка потребує вирішення під час роботи з поліпшення процесу.

На першому ж засіданні команди фахівців, присвяченому вирішенню питань покращення аналізованого процесу, має бути сформульована постановка проблеми, яку слід вирішити у рамках третьої стадії. Правильне формулювання проблеми дуже важливо для пошуку справжніх причин, які дозволять виробити ефективний варіант вирішення цієї проблеми.

Для чіткого опису (визначення, формулювання) члени команди, що потребує вирішення проблеми, повинні знати:

- які складності, невідповідності, дефекти та/або зайві витрати виявляються при виконанні процесу;

- де й у яких ситуаціях ці складнощі мають місце;

- які аспекти діяльності персоналу у своїй грають найважливішу роль.

Для відповіді на ці питання необхідно отримати інформацію з усіх можливих джерел, наприклад, зі звітів:

- про претензії, рекомендації та скарги замовників;

- про дослідження пропозицій, запитів та очікувань споживачів;

- про здійснення аналізованого та інших процесів;

- про семінари, конференції та зустрічі зі споживачами.

Правильно сформульована постановка проблеми:

- окреслює властивості та специфіку проблеми;

- ідентифікує (встановлює) слідства та результати, а не причини проблеми;

- фокусує увагу на відмінності тим часом, як це робиться зараз, і як це має бути;

- включає всебічне дослідження проявів проблеми: що відбувається? як часто? як багато? коли? в яких випадках?

3.2. Збір статистичних даних і визначення (на основі принципу Парето) найбільш дорогих головних невідповідностей (дефектів).

Для правильного та точного вирішення проблеми необхідно знати основні показники результативності та ефективності процесу в тому стані, в якому він перебуває до його покращення. Тому членам команди необхідно ще раз обговорити раніше складений опис процесу у вигляді потокової діаграми (блок-схеми), ланцюжка або мережі підпроцесів (операцій), а також раніше намічені контрольні точки та критичні етапи (підпроцеси), які потребують моніторингу, вимірювання та управління.

При необхідності слід внести зміни до раніше складеного (на 2 стадії) опису процесу, а потім розробити форми контрольних листків для збору та реєстрації даних про показники виконання діяльності в ході здійснення процесу (до його поліпшення).

За потреби може знадобитися виконання робіт з навчання персоналу вимогам та практичним навичкам роботи із заповнення контрольних листків.

Після цього приступають до збору даних про показники виконання діяльності аналізованого процесу у всіх намічених контрольних точках. При цьому в контрольних листках відповідно до рекомендацій реєструють дані про невідповідності (дефекти), що мають місце. Якщо оператору процесу при реєстрації чергової невідповідності (дефекту), що виявилася, відома його причина, то цю інформацію також слід внести в контрольний листок. Однак головним завданням на цьому етапі є реєстрація невідповідностей (дефектів), а відомості про їх причини будуть корисними на наступному етапі третьої стадії.

За зібраними із застосуванням контрольних листків даним членам команди слід побудувати діаграму Парето, що наочно відображає інформацію про те, які невідповідності (дефекти) зустрічаються найчастіше. Якщо є можливість побудувати діаграму Парето над кількості (штуках) дефектів, а грошовому вираженні (з урахуванням економічних втрат у рублях, викликаних кожним типом дефекту), саме так і треба поступити. Зазначимо, що побудова діаграми Парето, що у кількості дефектів, має сенс лише тому випадку, коли збитки від кожного типу дефекту приблизно однакові.

В результаті такої роботи з'являється діаграма Парето, за допомогою якої члени команди приймають рішення про те, які основні види невідповідностей (дефектів) найдорожче коштують під час здійснення процесу до його поліпшення. На основі принципу Парето члени команди з 2-3 видів основних невідповідностей легко виділяють один головний дефект, що створює основні втрати через недостатній рівень управління якістю процесу, що розглядається.

3.3. Ідентифікація причин головної невідповідності (дефекту).

- застосування експертного методу;

- застосування статистичних даних щодо причин невідповідностей.

3.3.1. Використання експертного методу.

При застосуванні експертного методу члени команди шляхом проведення мозкових атак (штурму, облоги) генерують безліч можливих причин раніше певної головної невідповідності (дефекту). При цьому можна використовувати мнемонічний прийом 4М, ..., 6М, що рекомендується для стратифікації даних, згідно з яким кожна мозкова атака повинна бути присвячена визначенню переліку причин за такими факторами:

- manpower (персонал, його кваліфікація, стаж, підлога та ін.);

- machine (машини, верстати, обладнання, виробники тощо);

- material (матеріал, сировина, комплектуючі, постачальники);

- метод (метод, технологія, технологічний режим, прийом);

- measurement (вимірювання, метод, тип приладу, клас точності тощо);

- media (довкілля, температура, вологість повітря, сонячне випромінювання, магнітні та електричні поля тощо).

В результаті такої роботи з'являється діаграма Ісікави, що зазвичай включає до 20...30 видів причин головної невідповідності (дефекту).

З принципу Парето зрозуміло, що до 70...80% випадків прояви головного дефекту виникають через дію лише 20...30% причин. Для визначення основних причин головної невідповідності у разі слід рекомендувати використання експертних методів.

Найпростіший варіант експертного методу може бути реалізований в такий спосіб. Кожен член команди (за завданням керівника) на основі свого досвіду роботи (незалежно від інших членів команди) складає список п'яти найбільш важливих причин головної невідповідності, причому на перше місце в цьому списку кожен член команди ставить найбільш важливу (з його точки зору) причину. друге місце - наступну за важливістю причину тощо.

У результаті керівник отримує від членів команди ранжировані за важливістю списки основних причин невідповідності-дефекту, що розглядається. При зіставленні отриманих списків легко виявляється причина, яку назвали більшість членів команди. Це і є найімовірніша основна причина, що призводить до виникнення розглянутої головної невідповідності. Аналогічні дії легко дозволяють визначити другу значущість ймовірну причину і т.д.

Результати такої роботи з виявлення найбільш важливих причин невідповідності-дефекту, що розглядається, слід відобразити на побудованій діаграмі Ісискави, наприклад позначити трьома колами (або цифрою I) стрілку, що зображує найважливішу причину, двома колами (або цифрою II) - наступну за значимістю причину і т.д. буд.

Застосування експертного методу дозволяє найбільш оперативно визначити найбільш ймовірні основні причини невідповідності-дефекту, що розглядається, проте такий підхід не гарантує стовідсоткової впевненості в правильності результатів отриманих оцінок.

3.3.2. Використання статистичних даних щодо основних причин головної невідповідності-дефекту.

Найбільш надійні результати можуть бути отримані, якщо при зборі даних про наявні (проявляються) невідповідності-дефекти в контрольних листках одночасно відзначати і причини невідповідностей, що реєструються. Це дійсно можливо зробити в більшості випадків практичної роботи, оскільки досвідчені оператори, що управляють підпроцесами (операціями) досліджуваного процесу, при заповненні контрольного листка в дорученій ним контрольній точці зазвичай добре розуміють і досить точно можуть вказати конкретну причину, через яку стався кожен випадок прояву дефекту (невідповідності). В результаті використання такого підходу при заповненні контрольних листків формуються відомості не тільки про види дефектів, що проявилися, але і про причини цих дефектів. У цій ситуації результати збору даних про головну невідповідність-дефект також слід подати у вигляді діаграми Ісікави, проте кількість причин цієї невідповідності в такій діаграмі, побудованій за конкретними даними, буде істотно меншою порівняно з випадком, коли безліч можливих причин генерують за допомогою мозкової атаки (штурму, облоги). Наявні конкретні дані про кількість проявів причин наявних невідповідностей-дефектів дозволяють легко визначити причину, що найчастіше трапляється, і позначити її трьома колами (або римською цифрою I) біля відповідної стрілки на діаграмі Ісікави. Аналогічно друга за кількістю проявів причина має бути позначена двома колами (чи римською цифрою ІІ). Третя, четверта тощо. за кількістю проявів причини дефекту, що розглядається, повинні бути також позначені на побудованій діаграмі Ісікави. За наявною інформацією про кількість проявів основних причин невідповідності, що розглядається, також може бути побудована діаграма Парето з причин прояву головної невідповідності-дефекту при практичному здійсненні покращуваного процесу.

В результаті виконання командою фахівців даного етапу з'являється конкретна інформація про те, яка основна причина найчастіше викликає прояв головного дефекту-невідповідності.

3.4. Генерування можливих шляхів усунення раніше виявлених причин.

На даному етапі члени команди на основі наявного у них досвіду і розуміння проблеми поліпшення процесу, що розглядається, із застосуванням мозкової атаки (штурму, облоги) генерують великий список безлічі можливих варіантів усунення раніше виявленої основної причини або причин. Для кожного варіанта цього списку слід оцінити обсяги витрат на усунення основної причини (причин) та/або терміни окупності цих витрат.

В якості основи для виконання подальших робіт з вирішення проблеми покращення аналізованого процесу шляхом усунення причини (причин) слід запропонувати на затвердження вищому керівництву організації той варіант, який дозволяє найбільш повно усунути виявлену основну причину (причини) за досить малого (прийнятного) терміну окупності витрат.

3.5. p align="justify"> Планування дій, спрямованих на усунення основних причин головної невідповідності.

Після отримання згоди з боку вищого керівництва організації на виконання обраного варіанта дій щодо усунення причин невідповідностей (дефектів) члени команди складають детальний план дій щодо покращення процесу спочатку у малому масштабі. На цьому етапі важливо:

- встановити зв'язок з усіма власниками інформації та зібрати необхідні дані, що належать до обраного варіанту усунення основних причин;

- сформулювати чіткі плани дій;

- вибрати раціональні процедури (методики) проведення робіт;

- визначити потенційні бар'єри та перешкоди;

- передбачити всі необхідні ресурси, у тому числі включення до складу команди математиків, програмістів, конструкторів та інших фахівців для вирішення задач математичного моделювання, оптимізації, проектування та розробки технологічних процесів та апаратів, виділення фінансових ресурсів на придбання приладів та засобів моніторингу, вимірювання та управління процесом у його поліпшення;

- визначити потреби у навчанні та тренінгу персоналу.

Всі ці питання та деякі додаткові деталі повинні бути включені до складеного командою плану подальших дій. Цей план повинен містити відомості про те, які значення показників виконання діяльності мають бути досягнуті внаслідок виконання проекту покращення.

Розглянуті вище п'ять етапів 3.1...3.5 методології вирішення проблем є першою фазою (Plan) циклу поліпшення Демінгу PDCA.

3.6. Здійснення запланованих дій щодо поліпшення (спочатку в малому масштабі).

Після ретельного планування слід розпочати здійснення дій щодо поліпшення процесу. У більшості випадків це покращення виконується за рахунок усунення причин, що зумовлювали головні невідповідності-дефекти при виконанні процесу до його покращення.

Якщо є можливість, цей етап 3.6 бажано здійснювати спочатку в малому масштабі. Наприклад, якщо процес у цеху проводиться на 50 верстатах, спочатку поліпшення слід випробувати на одному з цих верстатів і тільки після отримання переконливих свідчень результативності запропонованих дій надалі здійснити повномасштабне впровадження запропонованого поліпшення.

Дії щодо покращення у багатьох випадках передбачають виконання наступних науково-дослідних робіт:

1) побудова математичної моделі покращуваного процесу та апаратів для його здійснення;

2) вирішення завдань вибору оптимальних режимних параметрів процесу та раціональних конструкційних конфігурацій та розмірів апаратури на основі побудованих математичних моделей;

Примітки:а) при неможливості використання математичних моделей покращуваного процесу можна запланувати використання методів теорії планування експерименту, що дозволяють експериментально знайти оптимальні режимні параметри процесу, що поліпшується після його впровадження в малому масштабі; б) слід пам'ятати, що проведення експериментальних робіт зазвичай обходиться значно дорожче, ніж застосування математичних моделей та розв'язання задач оптимізації на комп'ютерах; в) під час вирішення завдань оптимізації можливе уточнення значень показників виконання діяльності, раніше запланованих на етапі 3.5;

3) проектування режимних параметрів нового покращеного процесу та розробка конструкцій апаратів для його покращення;

4) виготовлення сконструйованих апаратів, придбання необхідних деталей;

5) складання та монтаж нових апаратів та засобів для здійснення, моніторингу, вимірювання та управління підпроцесами (операціями) нового покращеного процесу;

6) навчання та тренінг на робочих місцях операторів та фахівців, залучених до виконання покращеного процесу;

7) впровадження покращеного процесу (спочатку в малому масштабі) у практичну роботу організації при одночасному моніторингу реальних показників результативності та ефективності покращеного процесу.

Етап 3.6 збігається з другою фазою (Do) циклу покращення PDCA Демінга.

3.7. Моніторинг, вимірювання та оцінка ступеня досягнення запланованих показників виконання діяльності в ході здійснення покращеного процесу.

На даному етапі після початкового дослідного впровадження (у малому масштабі) покращеного процесу у всіх контрольних точках здійснюють моніторинг та вимірювання показників виконання діяльності. Метою цієї роботи є отримання практичного підтвердження того, що заплановані на етапі 3.5 значення показників виконання діяльності досягнуті повністю або лише частково в ході виконання проекту покращення аналізованого процесу.

Якщо результати моніторингу та вимірювань свідчать лише про часткове досягнення запланованих на етапі 3.5 показників виконання діяльності покращуваного процесу, слід провести аналіз і постаратися виявити невраховані фактори, що завадили досягненню необхідного ступеня поліпшення. Такими факторами можуть бути:

- неправильне визначення експертами головної невідповідності (дефекту) процесу, що поліпшується;

- неадекватність побудованої математичної моделі реальному процесу, що не дозволило з достатньою точністю визначити оптимальні режимні параметри процесу, що покращується;

- можливий вплив та інших факторів, що зумовили неповне досягнення необхідного ступеня поліпшення процесу, наприклад: а) неточність експертних оцінок щодо основної причини головної невідповідності (дефекту) аналізованого процесу; б) помилки, допущені під час виборів раціональних конструкційних розмірів апаратури реалізації процесу, тощо.

Залежно від результатів такого аналізу доводиться повертатися до виконання етапів 3.1, ..., 3.6. Зокрема, може знадобитися:

- повторне збирання статистичних даних (етап 3.2) для уточнення нової головної невідповідності (етап 3.3);

- повторна ідентифікація причин головної невідповідності (дефекту) та вибір нової основної причини (п. 3.4);

- внесення змін та уточнення плану дій, спрямованих на усунення нової основної причини (п. 3.5);

- зміна конструкції апаратури та здійснення процесу при уточнених значеннях режимних параметрів процесу (п. 3.6).

Якщо одержані оцінки свідчать про повне досягнення запланованого ступеня покращення показників виконання діяльності, то переходять до виконання чергового етапу 3.8.

Етап 3.7 еквівалентний третій фазі (Check) циклу поліпшення PDCA Демінга.

3.8. Розробка стандартизованої процедури здійснення покращення.

Мета етапу – включити новий покращений процес у практичну роботу організації. Розробка та затвердження вищим керівництвом організації стандартизованої процедури нового покращеного процесу буде превентивним заходом проти повернення до старих прийомів (навичок) роботи. При виконанні робіт на даному етапі важливо взяти до уваги такі аспекти:

- кожна зміна, що забезпечує покращення процесу, повинна або оформлятися (якщо це необхідно) у вигляді нової документованої процедури та/або робочої інструкції, або доводитися до персоналу в процесі навчання та тренінгу на робочих місцях;

- надавайте можливість та вітайте участь фахівців та операторів у документуванні результатів та досвіду, досягнутих при впровадженні процесу у малому масштабі.

В результаті виконання етапу 3.8 в організації з'являється стандартизована процедура здійснення покращеного процесу, доведена до персоналу або у вигляді стандарту організації (документованої процедури), або шляхом навчання і тренінгу персоналу на робочих місцях.

IV. Повномасштабне впровадження покращеного процесу та виконання стандартизованої процедури.

Четверта стадія чергової ітерації процесу постійного поліпшення включає виконання п'яти розглянутих нижче етапів роботи.

4.1. Визначення переліку підрозділів (технологічних ліній, верстатів, обладнання, робочих місць), у яких має бути здійснено повномасштабне впровадження стандартизованої процедури.

Якщо заплановане та здійснене в малому масштабі удосконалення призвело до необхідних покращень показників виконання діяльності процесу, то отримані результати та стандартизовані процедури треба впровадити у практичну діяльність організації у повному масштабі.

На даному етапі члени команди, які займалися удосконаленням процесу спочатку в малому масштабі, проводять роботу з метою визначити найповніший перелік підрозділів організації, технологічних процесів та ліній, апаратури, верстатів, обладнання та робочих місць, на яких належить повномасштабне впровадження стандартизованої процедури виконання покращеного процесу. Цей перелік має бути доповнений планом заходів щодо повномасштабного впровадження результатів роботи команди з визначенням джерел ресурсів, за рахунок яких будуть купуватись необхідні комплектуючі вузли, деталі та оплачуватись роботи з їх монтажу у конкретних підрозділах.

4.2. Придбання необхідних комплектуючих вузлів, деталей та їх монтаж.

Після затвердження плану заходів вищим керівництвом організації відповідні служби здійснюють розміщення замовлень та закупівлю, а потім і монтаж придбаних комплектуючих вузлів, деталей на існуючих апаратах та обладнанні організації.

4.3. Навчання персоналу роботі відповідно до нових вимог стандартизованої процедури.

Фахівці та оператори, які здійснювали підпроцеси та операції покращеного процесу при початковому його впровадженні в малому масштабі, на даному етапі залучаються для проведення навчання та тренінгу на робочих місцях тих фахівців та операторів, які мають працювати з контролю та управління підпроцесами та операціями покращеного процесу після його повномасштабного. впровадження. Рекомендується надання можливості фахівцям та операторам, які мають брати участь у повномасштабному впровадженні покращеного процесу, пройти стажування на робочих місцях на тій ділянці, де вже було впроваджено (у малому масштабі) покращений процес.

4.4. Повномасштабне використання стандартизованої процедури в усіх підрозділах.

Після монтажу придбаних комплектуючих, деталей, обладнання на наявних лініях та апаратах, а також після завершення навчання та тренінгу на робочих місцях фахівців та операторів приступають до повномасштабного впровадження стандартизованої процедури виконання покращеного процесу відповідно до затвердженого плану заходів. При цьому впровадження стандартизованої процедури відбувається не миттєво.

Спочатку впроваджують покращений процес у тому підрозділі, де ці роботи було заплановано виконати насамперед. Потім, у міру готовності, відбувається впровадження покращеного процесу та в інших підрозділах організації відповідно до наявного плану та фінансових можливостей.

4.5. Періодичний контроль виконання вимог стандартизованої процедури з метою запобігання поверненню до старих методів та прийомів роботи.

Після завершення робіт з повномасштабного впровадження покращеного процесу слід пам'ятати, що людям властиве повернення до старих методів та прийомів роботи. Тому керівникам підрозділів, у яких запроваджено нові процедури здійснення покращеного процесу, слід рекомендувати:

1) після впровадження нового покращеного процесу необхідно переконатися в тому, що

- всі процедури, методи та прийоми роботи відомі та зрозумілі фахівцям та операторам, які беруть участь у здійсненні процесу;

- введені в дію підпроцеси, операції та прийоми виконання діяльності справді стали частиною повсякденної роботи;

2) періодично проводите моніторинг та контроль роботи персоналу для запобігання можливому поверненню до старих методів та прийомів виконання підпроцесів та операцій покращеного процесу;

3) наскільки можна частіше та повніше отримуйте інформацію та підтримуйте зв'язок з працівниками, які виконують вимірювання, контроль та управління підпроцесами та операціями покращеного процесу;

4) документуйте вжиті коригувальні та запобіжні дії, спрямовані на зниження мінливості процесу.

Після завершення четвертої стадії в організації має бути досягнуто:

- до всіх фахівців та операторів, залучених до повномасштабного впровадження покращеного процесу, доведено стандартизовану процедуру (робочу інструкцію) здійснення цього процесу;

- весь персонал (фахівці та оператори) шляхом навчання та тренування на робочих місцях засвоїв правильні методи та прийоми роботи;

- здійснено повномасштабне впровадження покращеного процесу у всіх підрозділах організації;

- досвід, накопичений командою, що займалася вирішенням проблеми покращення процесу, доведений до фахівців та операторів підрозділів з метою його широкого використання як при повномасштабному впровадженні покращеного процесу, так і при подальшому його використанні на постійній основі.

На закінчення слід зазначити, що при здійсненні організації процесу постійного поліпшення рекомендується:

- оцінювати роботу команди та результати виконання проекту щодо покращення процесу після завершення цього проекту;

- планувати та здійснювати наступні дії після завершення кожного проекту, а саме:

- документувати те, чого навчилися члени команди;

- демонструвати вдячність членам команди за їх вміння та результати роботи;

3) сертифікувати покращений процес (верифікувати, здійснювати валідацію, затверджувати результати роботи команди).

Після завершення чергової ітерації процесу постійного поліпшення стосовно раніше найдефектоноснішого (критичного) процесу необхідно (рис. 1) вибрати новий процес, що підлягає удосконаленню, і знову здійснити всі чотири стадії, регулярно повторювані на кожній черговій ітерації процесу постійного поліпшення.

Рецензенти:

- Чуріков О.О., д.т.н., професор кафедри "Управління якістю та сертифікація", ФДБОУ ВПО "Тамбовський державний технічний університет", м. Тамбов.

- Герасимов Б.І., д.т.н., д.е.н., професор кафедри "Економічний аналіз та якість", ФДБОУ ВПО "Тамбовський державний технічний університет", м. Тамбов.

Бібліографічне посилання

Міщенко С.В., Сосєдов Г.А., Савін К.М., Аль-Бусаїді С.С.С., Пономарьов С.В. РЕКОМЕНДАЦІЇ З ВИКОНАННЯ ПРОЦЕСУ ПОСТІЙНОГО ПОЛІКШЕННЯ В СИСТЕМІ МЕНЕДЖМЕНТУ ЯКОСТІ ОРГАНІЗАЦІЇ // Сучасні проблеми науки та освіти. - 2012. - № 2.;URL: http://science-education.ru/ru/article/view?id=5666 (дата звернення: 04.01.2020). Пропонуємо до вашої уваги журнали, що видаються у видавництві «Академія Природознавства»

Гризлова Яна Юріївна

студент5 курсу, кафедра управління якістю ФДБОУ ВПО «МДУ ім. Н.П. Огарьова», м. Саранськ

Е-mail: янагризлова@ Rambler. ru

Бірюкова Людмила Іванівна

науковий керівник, канд. економ. наук, доцент ФДБОУ ВПО «МДУ ім. Н.П. Огарьова», м. Саранськ

Останнім часом все більшої актуальності набуває така економічна проблема як якість продукції, що визначає високі темпи науково-технічного прогресу та зростання ефективності виробництва загалом. Це істотно впливає на інтенсифікацію економіки, конкурентоспроможність вітчизняних товарів хороших і життєвий рівень населення. Тому підвищення якості продукції слід розцінювати як вирішальну умову її конкурентоспроможності на внутрішньому та зовнішньому ринках.

Склад та сутність систем якості регламентується низкою міжнародних та вітчизняних стандартів з управління якістю продукції. Наявність таких систем у виробників продукції є для споживачів гарантією того, що їм буде поставлена продукція необхідної якості відповідно до договорів (контрактів).

Проблема полягає в тому, що сьогодні більшість великих організацій мають російський чи міжнародний сертифікат відповідності системи менеджменту якості (СМЯ) вимогам стандарту ISO 9001. Істотна частина організацій вже пройшла повторну сертифікацію та підтримує сертифікат понад три роки. Можна казати, що період становлення системи, її застосування загалом завершено. Також, згідно з вимогами стандарту ISO 9000 в організаціях, що впровадили СМЯ, має відбуватися постійне покращення продукції, процесів, системи управління якістю в цілому. Однак такі поліпшення часто носять не системний характер.

Мета роботи – дослідження системи менеджменту якості та шляхів її покращення у ВАТ «Орбіта».

Відповідно до поставленої мети було визначено завдання дослідження:

1. проведення аналізу наявної на підприємстві системи управління якістю;

2. розробка шляхів її вдосконалення з урахуванням застосування системи загального догляду устаткуванням.

Об'єкт дослідження – система менеджменту якості відкритого акціонерного товариства «Орбіта».

Предмет дослідження – шляхи поліпшення системи менеджменту якості ВАТ «Орбіта».

Результати дослідження. Найбільш важливим завданням керівництво ВАТ «Орбіта» вважає постачання ринку продукцію вищої якості та залучення нових покупців. У ВАТ «Орбіта» гарантує якість виробів, що випускаються споживачеві Служба якості.

Проведений нами аналіз системи менеджменту якості ВАТ «Орбіта» показав, що вона заснована на принципах TQM, які реалізуються в діяльності керівників усіх рівнів управління підприємством.

У ході дослідження ми детально вивчили ці принципи та дали їм характеристику:

а. орієнтація на споживача. Підприємство впроваджує нові технології, за рахунок чого відбувається вдосконалення виробництва та підвищується якість електрообладнання, що випускається;

б. лідерство керівника. Керівники ВАТ «Орбіта» забезпечують єдність мети та напрями діяльності підприємства. Вони створюють та підтримують внутрішнє середовище, в якому керівний склад та інші категорії працівників повністю залучені до вирішення завдань підприємства та його підрозділів;

в. в організації практикується активне залучення всього численного персоналу до діяльності підприємства;

р. у компанії створено всі умови для підвищення кваліфікаційного та кар'єрного зростання;

д. системний підхід. У ВАТ «Орбіта» виявлення, розуміння та менеджмент взаємопов'язаних процесів як системи сприяють результативності та ефективності підприємства при досягненні його цілей;

е. постійне поліпшення. Діяльність ВАТ «Орбіта» щодо постійного покращення спрямована на підвищення якості та конкурентоспроможності продукції, задоволеності споживачів, працівників та інших зацікавлених сторін;

ж. ухвалення рішень, заснованих на фактах. Ефективні рішення, прийняті керівництвом та персоналом ВАТ «Орбіта» ґрунтуються на аналізі конкретних даних та інформації;

з. взаємовигідні відносини з постачальниками та партнерами. Взаємовигідні відносини підприємства з постачальниками ресурсів та партнерами у своїй сфері підвищують здатність створювати додаткові цінності для всіх сторін.

З метою захисту споживача від ненавмисного постачання невідповідної продукції, забезпечення результативності та ефективності СМЯ, для підвищення задоволеності споживачів (замовника), визначення областей для покращення результативності процесів (СМЯ в цілому), підвищення якості продукції, забезпечення результативності СМЯ та її постійного поліпшення на ВАТ « Орбіта» виділяють такі процеси:

· Аналіз системи менеджменту якості з боку керівництва;

· Аналіз даних та постійне поліпшення.

Постійне вдосконалення передбачає використання організації певної сукупності дій як механізм, який забезпечує безперервність функцій підтримки та вдосконалення виробничої системи. Як механізм було запропоновано вибрати систему загального догляду за обладнанням (TPM), як одного з інструментів ощадливого виробництва. Особливість методики TPM полягає в тому, що на її основі можлива плавна та планова трансформація існуючої системи обслуговування на більш досконалу. При запровадженні ТРМ для підприємства вводяться чіткі правила роботи. Шлях впровадження TPM зручно подати у вигляді ряду етапів:

1. оперативний ремонт несправностей;

2. обслуговування з урахуванням прогнозів;

3. коригуюче обслуговування;

4. автономне обслуговування;

5. безперервне поліпшення.

На кожному із наведених етапів переслідуються певні цілі: ефективність використання обладнання; створення комплексної системи запобігання втратам; залучення співробітників усіх відділів компанії, пов'язаних з експлуатацією та обслуговуванням обладнання; участь кожного співробітника компанії – від високого керівництва до простого робітника; залучення бригад робітників до діяльності щодо досягнення «мінімуму дефектів».

Незважаючи на те, що в основі TPM лежать досить прості ідеї, її освоєння потребує чималих зусиль і часу, оскільки впровадження системи TPM передбачає докорінну зміну як світогляду та психології окремого працівника, так і відносин між співробітниками підприємств. Більше того, при застосуванні цієї системи потрібні певні зобов'язання з боку керівництва підприємства. Тому реалізація процесу розгортання системи ТРМ для підприємства має починатися з найважливішого і найвідповідальнішого кроку - формування робочої групи, чи команди. Вона має відповідати за планування діяльності та контроль результатів проведення намічених заходів.

Таким чином, при впровадженні ТРМ необхідно, по-перше, не розробити план заходів розгортання ТРМ; по-друге, змінити стереотипи поведінки працівників підприємства; по-третє, запровадити навчання робочих без відриву від виробництва.

З вищевикладеного можна дійти невтішного висновку що, діюча у ВАТ «Орбіта» система управління якості постійно підтримується, розвивається і вдосконалюється. Завдяки цьому підприємство є визнаним лідером у виробництві напівпровідникових випрямних блоків та регуляторів напруги для всіх типів генераторів вітчизняних автомобілів.

Список літератури:

1.Горячов В.В. Розробка системи менеджменту якості відповідно до вимог ГОСТ Р ІСО 90001 – 2008 та ГОСТ РВ 15.002 – 2003 // Методи менеджменту якості. – 2011. – № 9. – С. 34-41.

2.ГОСТ Р ИСО 9001 – 2008 Система менеджменту якості. Вимоги.

3.Гризлова Я.Ю., Філіппова І.В. Розвиток системи управління якістю з виробництва: зб. статей II міжнародної студентської заочної наук.-практ. конференції "Наукове співтовариство XXI століття". Новосибірськ: НП «Сибірська асоціація консультантів», 2012. – С. 100-104.

4.Ключков Ю.С. Управління процесами системи управління якістю з урахуванням вимог споживачів // Компетентність. – 2011. – № 2. – С. 28-33.

5. Мішин В.М. Управління якістю основою забезпечення конкурентоспроможності промислової продукції: підручник. М.: Міжнародний фонд «Знання», 2005. – 290 с.